- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

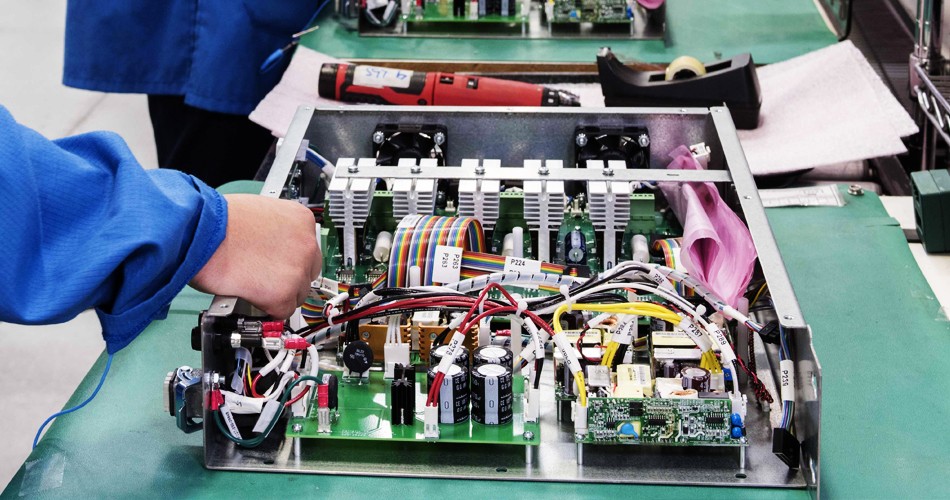

PCBA-kokoonpanon luotettavuustekniikka: Vikatilat ja vaikutusten analyysi (FMEA)

2024-05-25

Luotettavuussuunnittelulla on keskeinen rooliPCBA-kokoonpanoprosessi, joka auttaa tunnistamaan mahdolliset vikatilat ja arvioimaan näiden vikojen vaikutusta järjestelmän suorituskykyyn ja luotettavuuteen. FMEA (Failure Modes and Effects Analysis) on yleisesti käytetty menetelmä tuotteen luotettavuuden systemaattiseen arvioimiseen ja parantamiseen. Tässä on tietoja FMEA:sta PCBA-kokoonpanossa:

FMEA:n käsite:

FMEA on systemaattinen, jäsennelty tapa tunnistaa ja arvioida tuotteen, järjestelmän tai prosessin mahdolliset vikatilat, niiden mahdolliset syyt ja vikojen vaikutus suorituskykyyn ja luotettavuuteen.

FMEA:n tavoitteena on tunnistaa ja lieventää mahdollisia riskejä etukäteen, mikä parantaa suunnittelu-, valmistus- tai huoltoprosessia sekä parantaa tuotteiden luotettavuutta, suorituskykyä ja turvallisuutta.

FMEA sisältää yleensä seuraavat vaiheet:

1. Tunnista järjestelmä, tuote tai prosessi:

Tunnista järjestelmä, tuote tai prosessi, jolle FMEA suoritetaan, ja määrittele sen rajat ja laajuus.

2. Tunnista mahdolliset vikatilat:

Tunnista mahdolliset vikatilat, jotka voivat johtaa epäonnistumiseen. Tämä sisältää komponenttien, osien ja alijärjestelmien tunnistamisen, jotka saattavat epäonnistua.

3. Selvitä vikatilan syy:

Määritä mahdolliset syyt jokaiselle vikatilalle. Tämä edellyttää suunnittelun, valmistuksen tai toiminnallisten tekijöiden tunnistamista, jotka voivat vaikuttaa epäonnistumiseen.

4. Arvioi vian vakavuus:

Arvioi kunkin vikatilan vakavuus, mukaan lukien sen mahdollinen vaikutus tuotteen suorituskykyyn, turvallisuuteen ja luotettavuuteen.

5. Arvioi vikojen esiintymistiheys:

Arvioi kunkin vikatilan esiintymistodennäköisyys tai esiintymistiheys. Tämä auttaa määrittämään, mitkä vikatilat todennäköisimmin esiintyvät.

6. Arvioi vian havaitsemisominaisuudet:

Arvioi olemassa olevat havaitsemis- tai valvontamenetelmät määrittääksesi, ovatko ne riittäviä havaitsemaan tai estämään vikoja.

7. Laske riskiprioriteetti:

Riskien prioriteetit lasketaan kullekin vikatilalle ottamalla huomioon vakavuus, esiintymistiheys ja tunnistusominaisuudet, jotta voidaan määrittää, mitkä niistä on priorisoitava.

8. Kehitä parannussuunnitelma:

FMEA:n tulosten perusteella laaditaan parannussuunnitelma, joka sisältää vikatilan perimmäisen syyn korjaamisen, havaitsemiskyvyn parantamisen ja muiden riskien vähentämistoimenpiteiden toteuttamisen.

9. Seuranta ja seuranta:

Seuraa ja seuraa säännöllisesti parannussuunnitelmien toteutumista varmistaaksesi jatkuvan tuotteiden luotettavuuden parantamisen.

FMEA on erittäin tehokas työkalu, jonka avulla voidaan ennaltaehkäistä mahdollisia ongelmia, mikä vähentää tuotevirheiden määrää ja korjauskustannuksia. Se on erityisen hyödyllinen PCBA-kokoonpanossa, koska elektroniset laitteet vaativat usein suurta luotettavuutta ja kaikki viat voivat aiheuttaa vakavia ongelmia. FMEA:n avulla suunnittelijat ja valmistajat voivat tunnistaa ja poistaa mahdolliset vikalähteet ja parantaa tuotteiden laatua ja luotettavuutta.

-

Delivery Service

-

Payment Options